A hidrosztatikus hajtásról

Gyors ajánlatkérés

targoncaalkatrészekre

Keressen minket az alábbi

elérhetőségek bármelyikén.

A targoncák hajtásrendszere a gép legösszetettebb, legtöbb gépelemet tartalmazó egysége és a jó kezelhetőség, irányíthatóság meghatározó tényezője. A korábbi cikkekben a hidrodinamikus és mechanikus hajtásrendszereket kielemezve láthattuk, hogy a legkifinomultabb vezérlés mellett is sok mechanikai igénybevételnek kitett alkatrésze van, kezelése pedig nagy odafigyelést igényel a termelékeny munkavégzéshez.

A hidraulikus erőátvitelnek két alapvető módja van, a hidrodinamikus rendszereknél alkalmazott örvényáramú, és a hidrosztatikus hajtások elvét meghatározó volumetrikus, vagyis térfogat kiszorításos rendszer.

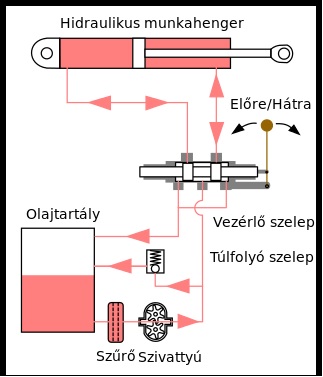

A hidrosztatikus hajtás alapja, hogy egy szivattyú a mechanikai munkát hidraulikus energiává alakítja át majd munkafolyadék által vitt energia a munkahengerben vagy hidromotorban vissza alakul mechanikai mozgási energiává.

Ez lehet: (1) egy egyszerű munkahenger ami egyenes vonalú, haladó mozgássá alakítja vagy (2) valamiféle hidromotor ami forgó mozgássá alakítja.

Az elsőre egy jó példa amikor az orbit rendszerű kormányművet álló motorú targoncánál kézi erővel mozgatjuk. A kormánykerékkel a görgős orbit szivattyúval a mechanikus energiánkat hidraulikus energiává alakítjuk, és a kétirányú munkahengerbe visszaalakul mechanikai energiává.

A hidrosztatika a targoncák munkahidraulikájában van még jelen minden emelő targoncánál.

A hidrosztatikus hajtásban a második verzió van jelen. Alapelv, hogy a szivattyú a forgómozgás energiáját a folyadékba nyomás létrehozásával „befekteti” hidraulikus energiába és a hidromotoron vagy -motorokon kinyeri forgó mozgásba.

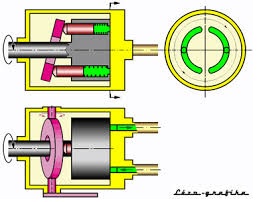

A szivattyúk nagyon sokfélék lehetnek; lapátos, fogaskerék, belső fogaskerekes (sarlós), radiál és axiáldugattyús és csavar szivattyú is létezik. Ugyanígy a hidromotorok is, hiszen minden szivattyú akár hidromotorként is tud működni.

A hidrosztatikus hajtás előnyei:

-nagy nyomatékmódosítási különbségre képes

-nagy a reagálási érzékenysége

-jól szabályozható és könnyű vezérelhetősége

-könnyű és gyors forgásirány váltási képessége

-az egységei egymástól távolra helyezhetők szabadon

Mint látjuk, a targonca termelékeny munkavégzéséhez ezek a képességek nagyon alkalmassá teszik. Ami viszont meghatározza az alkalmazhatóságát az hogy fejlett technológiai feltételei vannak a gyártásnak, mert az alkatrészei magas anyagminőséget és precíz megmunkálást igényelnek. Ebből adódóan költségesebb is a gyártása ennek a fajta hajtásmódnak.

A legelterjedtebb hidrosztatikus targoncahajtás főbb elemei és működési elve

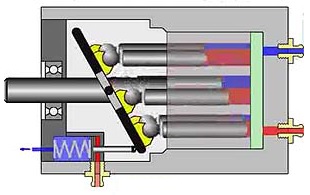

Bár előfordulnak kivételek (pl.: fogaskerekes hidromotoros), de a leggyakoribb hidrosztatikus hajtás egy változó szállítású axiáldugattyús szivattyú és megfelelő számú állandó szállítású hidromotorból áll. A vezérlés és szabályozás módja már igen változatos. Kezdetben mechanikus, később hidraulikus, legújabban elektrohidraulikus (ez a legkifinomultabb), de a lényege a szivattyú szállításának mennyisége és az áramlás irányának változtatása, az úgynevezett kitérítő tárcsa szögének állításával (a szakzsargon szerint ez a sonkaszög).

Hidrosztatikus hajtás a targoncákban

Az efféle hajtásrendszer legkifinomultabb és mondhatjuk minden tekintetben legjobb megoldása a Linde targoncákon alkalmazott rendszer. A Linde fejlesztette ki és generációról generációra tökéletesítette a megoldásokat. Más gyártók is próbálkoztak, de a tapasztalataim és az ismereteim szerint egy targoncagyártónak sem sikerült olyan strapabíró és mégis finoman működő hidrosztatikus hajtásláncot alkotnia. A Linde már a 90-es években jól szabályzott precízen működő gépeket épített, bár még eleinte teljesen hiromechanikus irányító, szabályozó egységei voltak.

A tökéletesített hidromechanikai rendszert már nem lehetett tovább fejleszteni. A tökéletesebb működéshez a vezérlőrendszer fejlesztésén át vezetett az út. Már a 350-es szériában megjelent a vezérlő rendszer fejlettebb elektronikai megoldása. A Linde targoncákon más elemet nem is kellett változtatni, szinte kizárólag a gép vezérlő rendszerei lettek egyre fejlettebbek. Ez által a gép jól alkalmazható a legkülönbözőbb menet és munka tulajdonságot igénylő feladatokra.

A targonca esetleges működési hibái jól diagnosztizálhatók, gyorsan javíthatók. A hidrosztatikai hajtás mechanikai elemei a jól szabályozottság miatt kíméletesen vannak igénybe véve, így hosszú az élettartamuk.

A leggyakoribb hibák leginkább a kopásból és a sok munkaórából erednek

-a lamellás féknél tömítetlenség lép fel, a gép nem tud megindulni

Javítása: dugattyú tömítés cseréje

-a fékszelep tömítései elhasználódnak, a targonca befékezve marad, nem indul meg

Javítása: kopott elemek, tömítések cseréje

-a kitérítőtárcsa mozgató elemei elkopnak a kitérítés pontatlanná válik, és állítással nem korrigálható

Javítása: kopott mechanikai elemek cseréje

-a kétpedálos rendszer pedálmechanikai elemei megkopnak, eltűnik valamelyik irány

Javítása: potenciométer mozgató elemeinek cseréje, pedál kalibrálása

-ugyancsak a kétpedálos rendszernél a pedál potenciométer elkopik, elromlik (fontos karbantartási munka a pedál kalibráció)

– fordulatszám-jeladó, mágnesszelepek vagy egyéb elektronikai hibák

Javítása: hibakód kiolvasása és ennek megfelelően a javítási segédlet utasításait követve a hiba behatárolása és megszüntetése.

Mint látjuk, a főbb elemek meghibásodása egyáltalán nem tartozik a gyakori hibák közé. Az állandó löketű hidromotorok törése vagy más ilyen jellegű hiba csak nagyon sok (18-20 ezer) üzemóra után fordul elő.

A hidrosztatikus elemek hosszú élettartamának előfeltétele az időszakos szervizek betartása, a szűrők és az olaj előírt időben történő cseréje!

Itt egy kicsit időzzünk el!

Az üzemeltető általában nem szakember. Ezért hajlamosak az ilyen jellegű karbantartási munkák elodázására, azzal a téves megítéléssel, hogy az olaj és a szűrő tiszta. Legalábbis annak látszik.

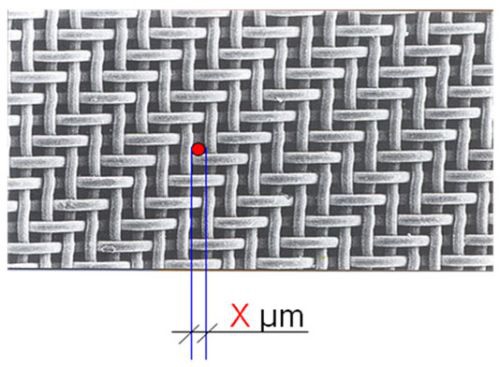

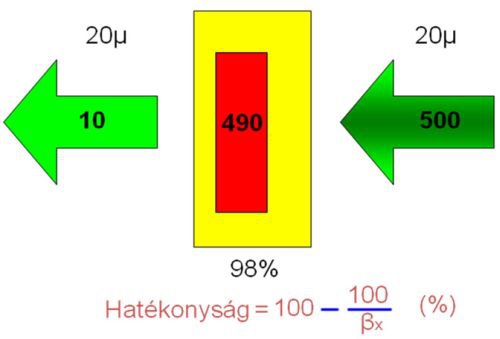

A szűrő mikroszkopikus képe, az áteresztőképesség.

Az ilyen hajtások elemeinek a súrlódó felületeinek megmunkálási finomsága és illesztési hézagai megkívánják az előírt olaj és szűrő cserét. Nem a szennyezettsége miatt; lehetséges, hogy szabad szemmel nem is látható – hanem a szűrőképesség megváltozása miatt. Egy 20q-os szűrő ezt a képességét idővel, általában a javasolt csere intervallum végére már csak 25-30 vagy ennél nagyobb szemcsenagyságra tudja teljesíteni. Mindez azért történik, mert a szűrő 20q-os lyukacskáin a szemcsék olykor a falnak ütközve jutnak át, és minden alkalommal azon egy picikét bővítenek. Így már ha nehezen is, de egyre nagyobb és nagyobb részecskék jutnak át és „faragják” a szűrő pórusait. Természetesen ezek az egyre nagyobb részecskék egyre jobban tudják koptatni az illesztési hézagokat és egyre nagyobb lesz a résveszteség a hidrosztatikus elemekben.

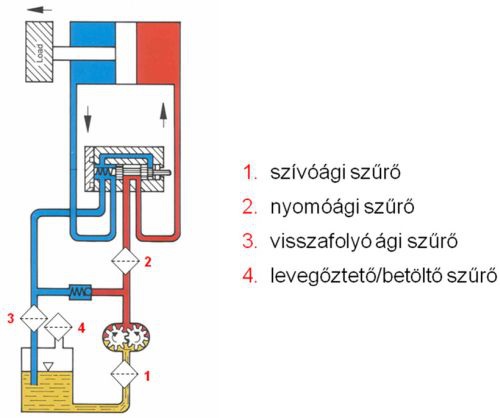

A szívó ágban elhelyezett szűrők általában szintetikus szálakból készülnek és fém szövettel vannak körülvéve, hogy megakadályozzák a durva esetleg hegyes éles olajba került szennyeződéseknek a szűrő kilyukasztását. A nyomóágban elhelyezett szűrők különleges kialakítást igényelnek a nagy nyomás miatt, és feladatuk a szívóágból bejutott szemcséknek a rendszerbe jutásának megakadályozása.

A visszafolyó ágban elhelyezett szűrők általában szerves anyagból (papír) készülnek és a feladatuk a rendszerben „termelődött” szemcsék szennyeződések felfogása és a tartályba jutásának megakadályozása.

A betöltő szűrők feladata a tartály fel-, vagy utántöltésekor a szennyeződések tartályba jutásának megakadályozása.

A levegőző szűrő fontos feladatot lát el, mert a rendszer működése során a tartályban folyamatosan változik az olajszint, és e szerint hol szívja hol nyomja a tartályból az olajszint változása a levegőt, ami által a por, a piszok jutna be a tartályba.

A szűrők telítettségét vagy ellenállásának megnövekedését a korszerű hidrosztatikai rendszerek figyelik és jelzik a kezelőnek a karbantartónak. Esetenként tiltja a rendszer működését.

Az elhanyagolt karbantartási munkák miatt gyakoribbak a meghibásodások és megrövidül a targonca élettartama!